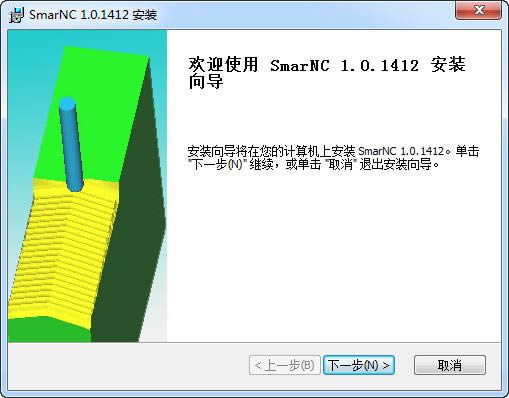

SmarNC数控仿真软件-SmarNC数控仿真软件下载 v1.0.1412官方版

时间:2024/11/28作者:未知来源:盘绰网教程人气:

- [摘要]SmarNC数控仿真软件模拟真实的控制系统等加工环境进行虚拟加工。数控程序在运用于实际加工之前,占用很短时间,检视刀具轨迹,模拟实际的切削加工,察看及测量最终的加工结果模型,事先检查程序正确与否,评...

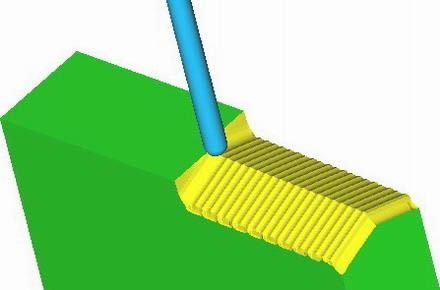

SmarNC数控仿真软件模拟真实的控制系统等加工环境进行虚拟加工。数控程序在运用于实际加工之前,占用很短时间,检视刀具轨迹,模拟实际的切削加工,察看及测量最终的加工结果模型,事先检查程序正确与否,评估程序质量,从而程序编制人员能够胸有成竹地将程序交付使用。保证生产高质、高效、稳定地进行,杜绝设备故障、损坏和生产事故,为企业创造更大利润。

功能介绍

◆ 切削仿真

a. 使用程序管理器导入不同程序及设置相应刀具,随意调整切削顺序。

b. 定义实体毛坯、零件和刀具。

c. 直观、快速地模拟实际的切削加工。

d. 余量分析,获取过切或欠切区域。

e. 任意剖切切削模型,查看截面。

f. 查询切削模型信息:坐标、方向向量、距离、表面积和体积

◆ 数控程序验证

a. 图形化显示刀具轨迹,获取刀具轨迹的类型、参数。

b. 从不同视图角度检视刀具轨迹;刀具轨迹任意角度旋转、缩放、移动。

c. 导入stl 、iges 、step定义三维零件实体,定义各种实体刀具。

d. 进行刀具过切检查,计算最大过切量;刀柄、刀具夹头碰撞检查;输出异常检查报告。

e. 选取刀具轨迹,同步亮显对应数控程序行;选取数控程序行,同步亮显对应刀具轨迹。

f. 刀具轨迹参数报告,计算加工时间,以此评估数控程序质量。

g. 直接距离测量,验证数控程序的正确性。

◆ 数控程序编辑

a. 提供数控程序编辑器。

b. 数控程序几何变换。平移、旋转、镜像,调整主轴转速和刀具进给速度等。

◆ 自定义控制系统,满足不同系统需求

◆ 计算机与数控设备通信

a. 将数控程序从计算机传送至数控设备,或者从数控设备接收数控程序,实现双向通信。

b. 实现一台计算机与多台数控设备同时进行通信,使用统一监控面板,监控各路通信的通信方式、状态及参数。

软件说明

数控程序在运用于实际加工之前,快速验证,评估其质量。可实时直接修改,马上获得加工结果。

◆ 实体切削加工

◆ 获取过切或欠切区域及数值

◆ 测量切削模型(坐标、距离、表面积、体积等)

◆ 刀路模拟、查看,刀具过切检查,刀柄、夹头碰撞检查

◆ 数控程序编辑

◆ 数控程序通信

◆ 自定义控制系统

使用编程语言写的程序,由于每条指令都对应计算机一个特定的基本动作,所以程序占用内存少、执行效率高。下载地址

- PC版